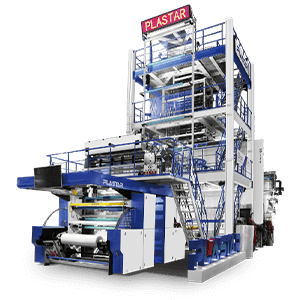

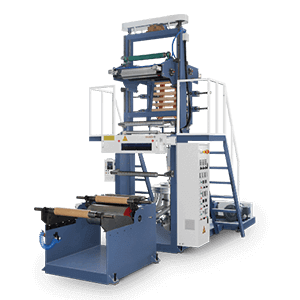

我公司生產的"內部氣泡冷卻(IBC)多層共擠出膜吹塑機,以取代傳統的模頭。解決了模具頭泄漏材料問題。我們還設計了冷熱的風交換系統。當它工作時,一邊吹寒風,另一邊吸出熱空氣,使薄膜冷卻,并迅速加速形成。我們設計了旋轉結構上的上牽引力,使薄膜更加透明、更厚。

此外,我們的生產速度比傳統機器快4/3,可以生產3米寬的薄膜。迄今為止,它一直是中國屬于寬、快的多層共擠出旋轉膜吹塑機,因為它成功地進行了上牽引的創新。我們的產品已申報國內專利和技術在國內領先水平。

- Q1. 為什么需要三通換網裝置

- Q2. 什么是再生料,再生料的等級和再生料的價格區間有什么不同?

- Q3. 如果將不同特性的粒子一起混合,是不是可以生產出具有混合特性的薄膜了?

- Q4. 為什么需要多層共擠吹膜機?

- Q5. 為什么會形成開口性差的原因和解決方法。

- Q6. 什么是吹膜機的霜線?

- Q7. 吹膜機上有哪些牽引傳輸導輥?

- Q8. 上牽引的速度有什么意義?

- Q9. 什么是IBC 內冷,作用是什么?

- Q10. 如何精確控制吹膜機溫度,同時達到節約吹膜機加熱能耗的效果?

- Q11. 吹膜機溫度控制為什么重要?

- Q12. 吹膜機螺桿的加熱與散熱方式

- Q13. 吹膜機換網的種類和優缺點。

- Q14. 吹膜機螺桿和機筒的表面處理

- Q15. 吹膜機螺桿和機筒的結構分區

- Q16. 吹膜機螺桿和機筒的作用

- Q17. 吹膜機使用的原材料是什么

- Q18. 吹膜機的生產流程

- Q19. 吹膜機的用途是什么

- Q20. 吹膜機是做什么的?

- Q21. 吹膜機有什么部件構成

-

A1.

在吹膜機的實際生產環境中,粉塵,塑料粒子中雜質等是不可避免的。這就需要在在螺桿和模具中間增加過濾裝置。在雜質還未進入模具前將雜質過濾出來。避免雜質進入模具影響薄膜透明度。

三通換網裝置由于加裝濾網。對熔融的塑料粒子通過,有一定的阻力。回流的熔融塑料再次進行混合和煉化。可以提高螺桿內塑料配方的融合和塑料粒子的塑化,提高薄膜的品質。

-

A2.

再生料是指,將回收的塑料薄膜經過一定處理,再由造粒機熔化,再成型為塑料的粒子。

一級再生料:是指沒有沾染雜質的邊角料,例如吹膜機在線分切的邊緣,背心袋生產中沖口的塑料等。

用這些邊料加工出來的再生塑料顆粒,透明度較好。通過造粒機成型后質量可以同新料相比,因此稱為一級再生塑料顆粒或者是特級再生塑料顆粒。

二級再生料:是指回收的薄膜已使用過一次的。通過造粒機成型后再觀察再生塑料顆粒透明度,光亮度及表面是否粗糙來判斷。

三級再生料:是指原料已使用過兩次或者多次的。通過造粒機成型后再生塑料顆粒的彈性,韌性等各個方面都不是很好,只能用于注塑的填充使用。一、二級再生塑料顆粒可以用于吹膜用途。

再生料價格等級:

一級再生塑料顆粒:全新原料價格的70-80%;

二級再生塑料顆粒:全新原料價格的50-70%;

三級再生塑料顆粒:全新原料價格的30-50%;

以上價格比例非絕對,僅供參考。

-

A3.

不同種類的塑料粒子的塑化溫度是不同的,如果將不同的塑料粒子同時在一根螺桿中塑化,那么有部分塑料粒子將會因為溫度過低無法充分塑化,或者因為溫度太高溶脂破裂。所以單一螺桿即使是混合特性不同的塑料粒子也不能用于多特性塑料薄膜的生產。

另外,并不是混合就可以生產特性薄膜,而是需要模塊化的分層復合。擁有各自功能層。

-

A4.

同樣是生產薄膜,相較于單層吹膜機,多層共擠吹膜機需要更多的螺桿和設備的采購費用。為什么還要選擇多層共擠吹膜機。

吹膜機的多層共擠技術應用其實取決于生產的目標薄膜的應用場景。如果生產的薄膜主要用作重包裝、高檔食品袋、真空包裝袋、液體包裝袋等的包裝材料,需要擁有保香、保鮮、防腐、氣密、延長保質期的目的。那么單層,單特性的薄膜就不能勝任這些作用。

為了生產符合包裝材料要求的薄膜,將多種特性材料(如透氣、保溫、韌性等)吹膜并共擠在一起,形成多功能的塑料復合薄膜。就必須選擇多層共擠吹膜機。

多層共擠吹膜機的目的就是充分發揮多種材料的優點,回避單種材料或者單層吹膜機的一些缺點。 比如PP、PE的共擠吹膜機,正是利用了PP材料硬度大的特點和PE材料亮度高的特點結合,生產出兩種特性融合的薄膜。

多層共擠吹膜機一般有以下幾種機型:

雙層共擠吹膜機、

三層共擠吹膜機、

五層共擠吹膜機、

七層共擠吹膜機等。

例如: 五層共擠吹膜機組,主要使用HDPE、 MHDPE、 LDPE、 LLDPE、 MLLDPE 、PA 、EVOH 等具備氣體隔絕性能的塑料粒子,用以生產食品包裝薄膜需要的保香、保鮮、防腐、氣密、延長保質期的目的。

多層共擠膜,就是多種塑料粒子分多層同時從一個口模擠出,一起成形的薄膜。大部分食品包裝膜和特種膜都是此種共擠復合的生產方式。

-

A5.

對于LDPE常見的薄膜太黏,開口性差的原因有如下幾點:

1,塑料粒子的牌號不對,可能使用的粒子并不是吹膜機專用的,粒子中不含開口劑或者開口劑含量偏低。

2, 吹膜機設定的溫度過高,熔融粒子流速過快。

3,吹漲比過大,造成的薄膜開口性變差。

4,吹膜機風環的冷卻速度太慢,薄膜冷卻不足,在上牽引輥的作用下發生互相粘結。

5,吹膜機的牽引速度過快,霜線過高。

解決方法:

1. 更換塑料粒子,或者在粒子中添加一定比例的開口劑。

2. 適當降低螺桿和模具的溫度。

3. 降低吹漲比。

4. 加大冷卻風量,或者調整冷風機溫度。

5. 適當降低牽引輥的速度。

-

A6.

吹膜機的霜線,是指熔融塑料由流動狀態進入固態的分界線。

在吹膜機生產過程中,LDPE在從模口中擠出時呈熔融流動狀態,透明性較好。離開模口之后,冷卻風環對膜泡的吹脹區進行冷卻,冷卻空氣吹向剛從機頭擠出的塑料膜泡時,高溫的膜泡與冷卻空氣相接觸,膜泡的熱量會被冷空氣帶走,溫度會明顯下降到LDPE的熔融流動狀態溫度以下,使膜泡冷卻固化,變得模糊不清。在吹膜機膜泡上我們可以看到一條透明和模糊之間的分界線,這就是吹膜機的霜線。

-

A7.

在吹膜機上有許多的傳輸導輥,在各個位置上承擔著不同的作用。

碳纖維輥:多數應用在穩炮架上。由于模口附近溫度較高,薄膜還未完全冷卻(容易表面劃傷)。碳纖維輥有質量輕、耐高溫的特性。可以使薄膜輕松穿過,也不懼長時間高溫影響。

三元乙丙橡膠輥:薄膜傳輸需要更大的摩擦力。通常動力傳導輥會選擇橡膠輥。而從材質上選擇,我們會有更多的考慮,會使用三元乙丙。這是由于吹膜機行業的特殊性決定的。

許多的吹塑薄膜會做去靜電處理,以配合后期的印刷作業。電擊去靜電作業會產生臭氧氣體。臭氧氣體會加速你普通材質橡膠輥的老化、開裂。三元乙丙材質膠輥,質量更輕,還具有耐熱性、耐老化和耐臭氧性。基于諸多考慮我們會選擇更加適合的膠輥。

弧形輥:在吹膜機接近收卷的附近會布置弧形輥。弧形輥是在輥軸的一側形成一個弧度, 轉動時的候達到舒展薄膜,起到消除折皺和防止材料分切過程中可能產生的交錯。

鋁導輥:由于鋁導輥阻力小,重量輕,轉動靈活。一臺吹膜機中使用數量最多。

- A8. 上牽引速度是吹膜機生產的一個重要的數據。熔融塑料從模口擠出,靠上牽引的拉力拉伸。同樣的擠出量下,加快吹膜機的上牽引速度,會使薄膜越薄。減慢吹膜機的上牽引速度,會使薄膜越厚。所以如果不希望在更換吹制的薄膜規格時,頻繁的調整上牽引速度浪費原材料。那么米克重機會是比較理想的選擇。

-

A9.

傳統的膜泡冷卻方式,是通過風環進行膜泡的外部冷卻。如果薄膜厚度較厚或者是多層高阻隔材料的薄膜,那么只有風環進行膜泡的外部冷卻是不夠的,冷卻速度慢,冷凝線高,膜泡不穩定,薄膜的開口性差等問題都會影響薄膜質量。

IBC 內冷使用一個進風機將外部冷卻風送進膜泡、一個排風機將熱風排出。再使用三個超聲波探頭對準薄膜,通過等腰三角與薄膜圓周相切的算法確定薄膜位置和筒膜的大小。使薄膜內部熱空氣與冷風機空氣交換,同時薄膜的圓周直徑穩定。

IBC 內冷裝置通過交換膜泡內冷熱空氣。不僅可以提高產量和增加薄膜開口性,還可以交換排除樹脂原料在高溫下產生的異味。生產出的薄膜更加適用于食品包裝和醫療用品包裝。

-

A10.

想要節約吹膜機電力損耗,節約電加熱的損耗是重點。吹膜機近40%的電力損耗在電力加熱上,那么如何節約吹膜機加熱電能?

傳統采用的是電熱圈加熱,風機冷卻,這種粗獷的方式。奧翔使用更聰明的算法優化這個過程。

我們在設定溫度和實際溫度較接近時候,采用脈沖方式點斷加熱螺桿。加熱若干毫秒,1秒穩定后測量實際溫度,如此循環。在吹膜機運作中,由于環境溫度,加熱塑料粒子等原因,溫度會持續降低,通過這種脈沖式的加熱方法,就能少使用或者不使用風機冷卻,避免頻繁的加熱和散熱。既降低電力損耗,又減少吹膜機的設別磨損。最終使控溫更加精確,膜泡更加穩定,增加生產的薄膜品質。

-

A11.

對于吹膜機來說,溫度的控制是非常重要的。每一種塑料粒子都有特定的熔融溫度。

如果加熱的溫度小于熔融溫度:

1. 塑料粒子融化后在螺桿和模具中流動的速度會減慢,吹膜機的產量會降低。

2. 由于小于熔融溫度,塑料粒子沒有全部的塑化,螺桿內的各種不同粒子沒有完全混合相容。薄膜會產生晶點,而且薄膜配方沒有完全混合,使得薄膜質量差。

如果加熱的溫度大于熔融溫度:

1. 塑料粒子在高于熔融溫度下,溶脂會破裂。薄膜的透明度降低。

2. 由于長時間的高溫,溶脂會破裂。會有少量的黑點出現在薄膜表面。

3. 膜泡會不穩定,程蛇狀,扭曲上升。

所以,如果吹膜機溫度控制不好,會出現上述5種問題交替出現。這是個非常糟糕的現象。

-

A12.

吹膜機螺桿具有輸送粒子的功能, 而塑料粒子的融化,需要通過螺桿外面包圍的加熱圈加熱到目標溫度后融化。為穩定加熱圈的溫度,通過加熱圈加熱,風機風冷的方式穩定螺桿溫度控制。如果現設定溫度<實際溫度,風機開機冷卻。如果現設定溫度>實際溫度,加熱絲開機加熱。通過如此循環,控制吹膜機螺桿內部塑料粒子在一個相對穩定的溫度下融化并以熔融的狀態快速流動。

-

A13.

在薄膜生產中由于吹膜機生產環境和塑料粒子本身的問題,許多雜質會順著流道進入到生產出的薄膜中,出現一些晶點、焦粒、黑點等臟東西所以吹膜機通過三通增加過濾網的方式過濾雜質,增加螺桿可控的回流,增強塑化,保證薄膜的透明度。三通換網有以下三種方式和結構。

手動換網:手動換網,是比較老式的一種方式。需要關停吹膜機后,在螺桿和模具鏈接的地方拆卸8-10顆螺絲,把”主機頂“拆下。將里面的過濾網更換掉。此種方式需要停機,再更換過濾網。吹膜機停機再開機會浪費許多時間,同時再次調試機器會浪費許多塑料,增加生產成本,生產效率不高。

手動快速換網:手動快速換網是上述結構的更替型。可以不關停吹膜機更換過濾網。快速換網有兩個過濾網口,一個口在工作,另一個口可更換過濾網。等需要換網時,壓下或抬起手桿即可更換另一個口工作。動作快速不停頓。可以在吹膜機生產中更換過濾網節省時間,不產生塑料的浪費。適用于75mm以下直徑螺桿。

液壓自動換網:液壓自動換網,與手動快速換網相同,都擁有雙工位過濾口。一個網口工作,另一個網口更換過濾網。等需要換網時,點擊換網按鈕,網面通過液壓推動,更換網口工作。換網動作快速完成,不需要關停吹膜機,也不需人力更換。適用于75mm以上,較大直徑螺桿。

-

A14.

吹膜機螺桿的表面處理分為三種:

大多數的吹膜機螺桿都采用氮化鋼38CrMoAIA。氮化鋼的強度為85-90kgf/m㎡,作為吹膜機螺桿使用,其中心的強度是足夠的。但是其表面的耐磨性和抗腐蝕性不足,就要通過以下方式得到加強。

一、氮化處理:通過鹽浴液體氮化,氣體氮化,或者離子氮化三種方式,使離子與表面合金結合得到氮化鋁,其表面硬度為HV1000-1100。大大提高了螺桿表面的耐磨性。

近年由于吹膜機產量不斷提高,螺桿轉速加快,螺桿內壓增加,更主要是增加了大量的填充材料。氮化螺桿0.5mm的氮化層,在高速的磨損和腐蝕下破壞了螺桿的穩定工作。

二、噴合金處理

噴合金螺桿,即在氮化螺桿的基礎上噴涂一層0.5-0.8mm的特殊合金層。此處理后,螺桿的耐磨性和承受符合的能力得到了進一步的加強。對與具有腐蝕性的粒子具有一定的耐腐蝕性。

三、雙合金層處理

現今較為可靠的吹膜機螺桿,為雙合金螺桿。螺桿的基材采用SKD161合金。螺桿表面壓制3mm厚度的耐磨耐腐蝕合金層,使用冶金方式結合,不易脫落。再從其表面噴涂合金層。在吹膜機的長時間應用上,不論是抗腐蝕性還是耐磨性都有很好的表現。雙合金螺桿的壽命為普通螺桿的3-5倍。

-

A15.

螺桿分為:下料區 壓實區 混煉區

機筒分為:下料座(內含水套) 機筒

-

A16.

吹膜機的螺桿和機筒,主要負責將料筒里面的塑料粒子擠入吹膜機模具中。通過不斷向前的壓力和機筒加熱圈的作用下融化、推進塑料粒子。

-

A17.

吹膜機的主要原材料:低壓聚乙烯HPPE、 高壓聚乙烯LDPE和線性聚乙烯LLDPE等塑料粒子。

也有些塑料薄膜根據特殊的性能,會添加尼龍、EVA、茂金屬等材料。

-

A18.

吹膜機正常開機步驟:

1、加熱擠出機機身、機頭、模頭、控制各點溫度在指標以內。

2、如久停后開車,各點加熱溫度達指標范圍后還需恒溫10—30分鐘,如停車半小時內開車,不需恒溫。

3、啟動空壓機,貯氣缸壓力6—8kg/cm時停下備用。

5、各點溫度達指標符合要求后,穿戴好勞保用品,按順序啟動牽引機、鼓風機、擠出機。

6、模口出料均勻一致時,即可戴好手套緩慢提拉管坯,同時將管坯端頭封閉,微開進氣調節閥,使之從芯棒中心孔吹入少量壓縮空氣,然后小心地引過穩泡架、人字板,并穿入牽引輥、導輥直至卷取。

7、檢查各處薄膜厚度、寬度,并加以調節,使之達到要求。

-

A19.

吹膜機是按照配方,將不同的塑料粒子,根據最終產品的要求融化,再吹成薄膜。吹膜機生產的是膜適用于各種高檔薄膜包裝。由于阻隔性好,保鮮,防濕,防霜凍,隔氧,耐油,可廣泛用于輕重包裝。如各種鮮果、肉食品、醬菜、鮮牛奶、液體飲料、醫藥用品等。

-

A20.

吹膜機是一種通過螺桿將塑料粒子融化,再通過特定模具將融化的流動塑料吹漲成薄膜的一種機器。

-

A21.

吹膜機主要有以下幾個部分組成:

1.基礎主機(齒輪箱、電動機、下料斗、機筒螺桿、加熱圈、機頭法蘭、機架等)

2.牽引輔機(上牽引輥、牽引電機、人字夾板、牽引支架、導輥等)

3.收卷機(中牽引輥、牽引電機、切剖刀架、收卷輥、收卷軸等)

4.吹塑模頭(模頭、加熱器、)

5.冷卻裝置(冷卻風環、冷卻風機、表冷器、冷卻風管等)

6.電氣控制系統(主機配電柜,包括溫度自動控制、輔機配電柜以及模具溫控配電裝置等)